德国工程师拆解特斯拉与比亚迪电池,揭示技术差异与市场前景

AI导读:

德国工程师在新能源汽车浪潮中焦虑,逆向拆解特斯拉与比亚迪电池学习经验。研究揭示特斯拉电池注重高能量密度,比亚迪电池注重体积效率和低成本材料。两种技术路线对应不同市场需求,为下一代电池开发提供实证基准。

汽车“祖师爷”德国在新能源汽车浪潮中显露颓势,2024年其纯电动车销量同比暴跌27%,技术转型滞后与成本困境令德国汽车工业遭受双重挤压。焦虑的德国工程师们不得不逆向拆解来自中美两大汽车巨头电动车的“心脏”——动力电池,学习先进经验。

当地时间3月7日,Cell Reports Physical Science期刊最新发表的论文中,德国亚琛工业大学研究团队对特斯拉“4680电池”与比亚迪“刀片电池”进行了系统性拆解。他们深入研究了每种电池的设计细节和性能特点,包括电池的机械设计和尺寸、电极的材料成分,以及电池的电学和热性能,还详细推导了组装电池的过程和电池材料成本。

研究结果显示,特斯拉的电池更加注重高能量密度和性能,而比亚迪的电池则更侧重于体积效率和低成本材料。总体来说,比亚迪的电池效率更高,因为它在热管理方面表现出色。

机械设计:黏合创新VS结构革新

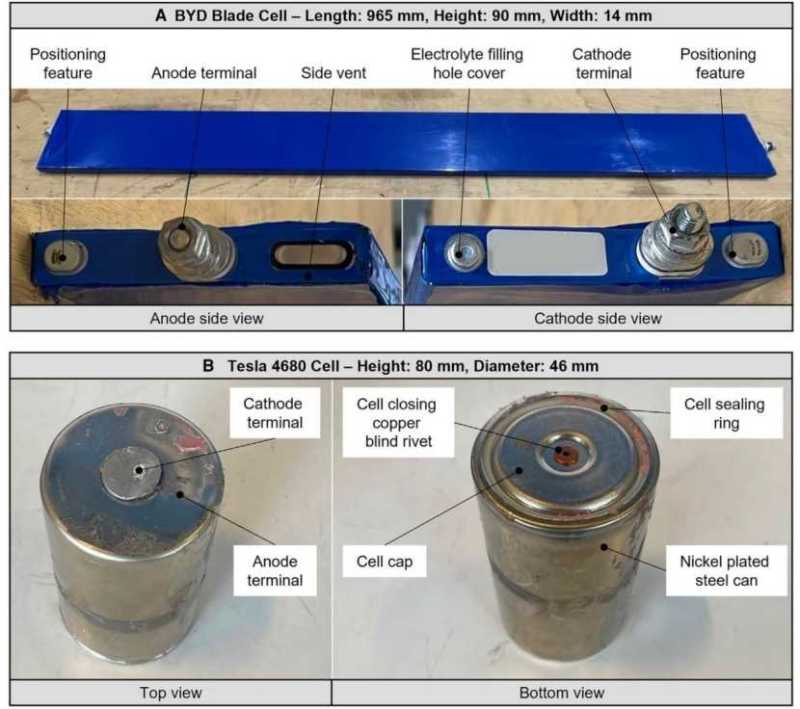

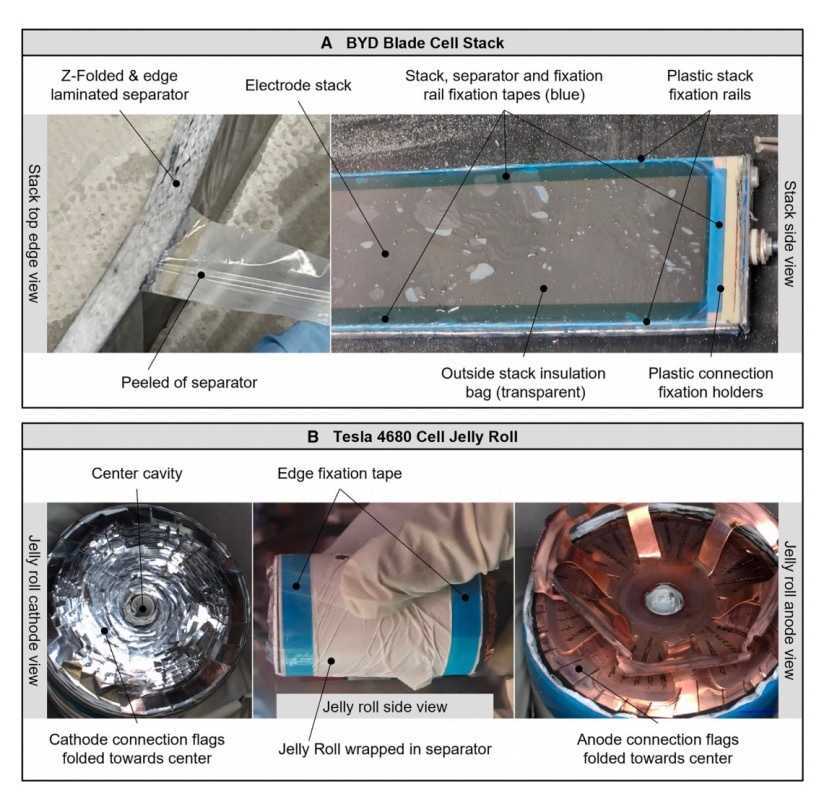

在拆解过程中,德国人发现特斯拉在4680电池中采用了新型黏合剂固定电极活性材料,这一创新显著提升了电极结构的完整性,并实现了更高能量密度。而比亚迪则通过结构创新,在正负极之间的隔膜边缘实施特殊层压处理,形成了96层电极片固定的一体化刀片结构,这种设计使得电池包空间利用率提升至60%以上,并简化了热管理系统。

文中展示了机械结构示意图,详细说明了BYD刀片电池和特斯拉4680电池的构造差异。

同时,还展示了电极堆叠结构的对比,进一步揭示了两种电池在设计和性能上的不同。

材料体系:三元锂与磷酸铁锂的成本博弈

能谱分析显示,特斯拉电池采用了高镍三元材料(NMC),能量密度高达643Wh/L,但材料成本比磷酸铁锂(LFP)方案高出约10欧元/kWh。而比亚迪刀片电池则使用了LFP正极,虽然能量密度为355Wh/L,但通过零钴配方和结构创新,实现了每kWh的综合成本优势。

值得注意的是,两家企业的石墨负极均未掺入硅材料。研究负责人Jonas Gorsch表示,这在特斯拉电池中尤其值得关注,因为硅基负极被视为提升能量密度的关键路径。

文中还详细展示了材料构成与成本的对比。

制造工艺:殊途同归的激光焊接

尽管设计理念截然不同,但两大电池均采用激光焊接技术连接电极箔材,而非行业常见的超声波焊接。研究人员发现,比亚迪刀片电池的激光焊接位点密度比特斯拉低37%,但通过Z型叠片工艺补偿了导电效率。

在被动组件占比方面,特斯拉4680电池的外壳、集流体等非活性材料占总体积的40%,与比亚迪刀片电池的42%基本持平,这揭示出现代动力电池设计面临的共性挑战。

文中还展示了电气连接技术的对比。

热性能差异:圆柱与刀片的结构宿命

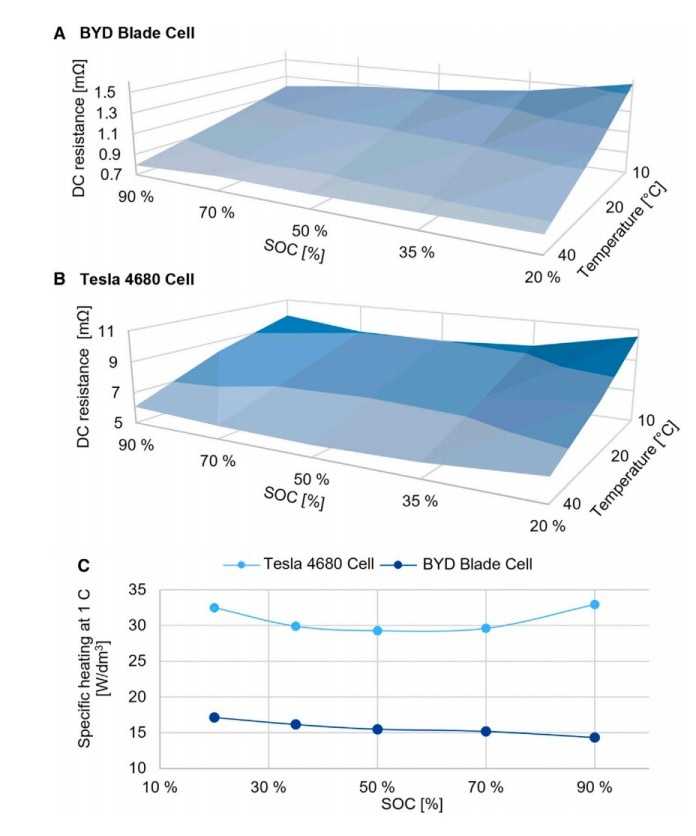

充放电测试表明,特斯拉电池单位体积发热量是比亚迪的1.8倍,这与其圆柱结构带来的表面积限制直接相关。比亚迪刀片电池的扁平设计使散热接触面积增加70%,支持更简单的液冷系统布局。

Gorsch指出:“在-10℃低温环境中,特斯拉电池的直流内阻增幅达58%,而比亚迪仅22%。这解释了为何比亚迪敢于在刀片电池中应用无模组技术(CTB)。”

文中还展示了电性能对比的相关数据。

为下一代电池开发提供了实证基准

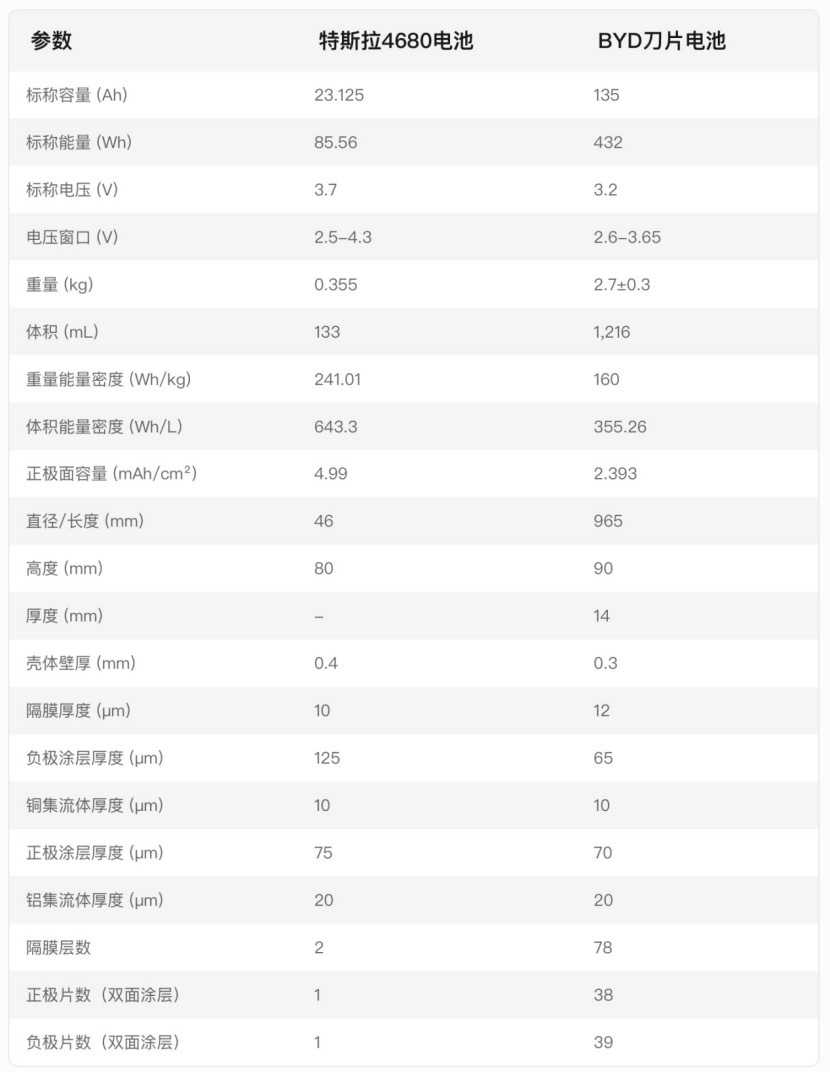

该研究首次建立了大尺寸动力电池的完整分析框架,涵盖了机械设计、材料体系、制造工艺等23项关键参数。研究数据表明,特斯拉通过材料创新追求极致性能,而比亚迪则通过结构设计优化成本效率。这两种技术路线分别对应着不同的市场需求。

正如Gorsch在论文结论中强调:“这些发现为下一代电池开发提供了实证基准,特别是在硅基负极应用、固态电解质集成等前沿领域,必须综合考虑机械设计与电化学性能的协同关系。”这项来自传统汽车强国的逆向工程研究,或将成为全球动力电池技术演进的重要参照。

文中还展示了电池总体数据。

(文章来源:澎湃新闻)

关键词:动力电池、特斯拉电池、比亚迪刀片电池、电池技术对比

郑重声明:以上内容与本站立场无关。本站发布此内容的目的在于传播更多信息,本站对其观点、判断保持中立,不保证该内容(包括但不限于文字、数据及图表)全部或者部分内容的准确性、真实性、完整性、有效性、及时性、原创性等。相关内容不对各位读者构成任何投资建议,据此操作,风险自担。股市有风险,投资需谨慎。如对该内容存在异议,或发现违法及不良信息,请发送邮件至yxiu_cn@foxmail.com,我们将安排核实处理。